نیروگاه گازی

در سال ۱۷۹۱، «جان باربر» (John Barber)، مخترع انگلیسی، ماشینی ساخت که کارکرد آن مشابه توربینهای گاز امروزی بود. در سال ۱۹۰۴، «فرانتس استولز» (Franz Stolze) یک توربین گاز را در برلین ساخت که شامل نخستین کمپرسور محوری جهان بود، اما این طرح به موفقیت نرسید. بعدهای افراد زیادی در زمینه توربین گاز به فعالیت پرداختند و نخستین توربین گازی مولد برق، در سال ۱۹۳۹ میلادی توسط شرکت «براون، باوری و سی» (Brown, Boveri & Cie) در سوئیس ساخته شد و ظرفیت آن ۴ مگاوات بود. امروزه شرکت جنرال الکتریک بزرگترین تولیدکننده توربین گاز نیروگاه گازی در جهان است.

نیروگاه گازی امروزه از چند صد کیلووات تا دویست مگاوات ساخته میشود. نیروگاه گازی تا حد امکان در کارخانه سازنده به صورت کامل روی شاسی قرار داده شده و پس از آن برای نصب به محل انتقال داده میشود. نصب نیروگاه گازی بسیار سریع انجام میشود و سرعت راهاندازی آن بسیار زیاد است.

از آنجا که توان نیروگاه گازی متنوع است، با توجه به گستردگی شبکه، برای تأمین برق از آنها استفاده میشود؛ بدین صورت که در شبکههای کوچک و متوسط به عنوان تولیدکننده بار پایه و در شبکههای بزرگ به عنوان مولد بار میانی و بار پیک مورد استفاده قرار میگیرند. در مجموعههای بزرگ که قطع برق شبکه موجب به وجود آمدن خسارت میشود، از نیروگاه گازی به عنوان مولد برق اضطراری نیز استفاده میشود.

از مزایای نیروگاه گازی میتوان به سادگی توربین آن و قرار گرفتن آن روی یک محور، ارزان بودن به علت تجهیزات کم، نصب سریع، راهاندازی سریع، تعداد پرسنل کم، کوچک و عدم نیاز به آب (جز خنککاری و شستوشو) اشاره کرد. بازده کم، آلودگی زیستمحیطی و عمر کم (به دلیل فرسوده شدن توربین و کمپرسور) نیز از معایب نیروگاه گازی هستند.

چرخه استاندارد برایتون

نیروگاه گازی براساس «چرخه برایتون» (Brayton Cycle) کار میکند. در توربین گازی سیال یک گاز است و به همین دلیل به آن توربین گازی میگویند. به بیان بهتر، عامل انتقال و تبدیل انرژی، گازی مانند هوا است. هوا به صورت بیدررو یا آدیاباتیک فشرده شده، احتراق در فشار ثابت رخ داده و انبساط هوای فشرده و داغ، به صورت بیدررو انجام میشود و هوا به فشار اولیه میرسد. در چرخه استاندارد برایتون، به جای تحول احتراق، یک تحول انتقال حرارت در نظر گرفته میشود. همچنین با هدایت گازهای خروجی به یک مبدل حرارتی فرضی، دمای آن را به شرایط محیط میرسانند تا به این ترتیب، چرخه بسته در نظر گرفته شود.

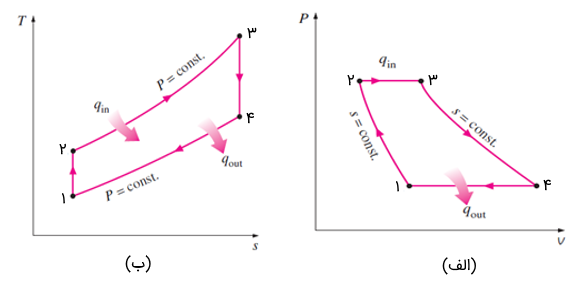

هوای این چرخه گازی را کامل (با گرمای ویژه و دبی جرمی ثابت) و تحولهای تراکم و انبساط را برگشتپذیر و آدیاباتیک فرض میکنیم. با این شرایط، میتوان گفت که سیال گاز، یک چرخه ترمودینامیکی بسته را طی میکند. شکل ۱ نمودارهای P-V (فشار-حجم) و T-S (دما-آنتروپی) این چرخه را نشان میدهد. اهمیت این چرخه استاندارد آن است که میتوان اثر بعضی از متغیرها را روی عملکرد چرخه به طور کمی و کیفی مطالعه کرد. البته با اعمال اصلاحاتی میتوان چرخه برایتون را بهبود داد.

شکل ۱: نمودارهای چرخه استاندارد برایتون: (الف) P-V؛ (ب) T-S

تجهیزات نیروگاه گازی

در این بخش، تجهیزات یک نیروگاه گازی را معرفی میکنیم. مهمترین بخش یک نیروگاه گازی توربین گاز است.

توربین گاز

توربینهای گاز صنعتی مولد توان الکتریکی، که «توربو ژنراتور» (Turbo Generator) گاز نیز نامیده میشوند، توربینهاییاند که توان تولید شده آنها، به طور مستقیم یا پس از تغییر سرعت دوران در جعبه دنده، به ژنراتور منتقل شده و در آنجا به توان الکتریکی تبدیل میشود. این توربین گاز به دو صورت سیکل ساده یا سیکل ترکیبی است. در سیکل ساده، گازهای خروجی که تا 600 درجه سانتیگراد دما دارند، از اگزوز توربین مستقیماً وارد هوا شده و انرژی باقیمانده در آن هدر میرود.

اما در سیکل ترکیبی، یک یا دو توربین گاز با یک توربین بخار کوپل میشوند و گازهای خروجی از توربین گاز در بخشی به نام «بویلر بازیاب» (Regenerative Boiler)، آب بازگشتی از کندانسور توربین بخار را که توسط پمپ فشرده شده، به بخار تبدیل میکنند. در نتیجه، در سیکل ترکیبی، از انرژی موجود در گازهای خروجی از اگزوز توربین گاز استفاده شده و بویلر توربین بخار بدون نیاز به سوخت، بخار آب تولید میکند. بنابراین، با استفاده از این روش، بازده سیکل زیاد میشود. از توربو ژنراتورها میتوان به صورت مولد همزمان برق و حرارت استفاده کرد که در این ترکیب، گاز خروجی برای تولید آب گرم و یا هوای گرم ساختمانها و کارخانهها استفاده میشود.

عملکرد توربین گاز

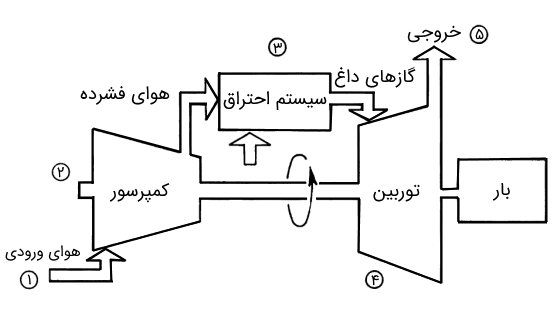

همانگونه که گفتیم، اساس کارکرد توربین گاز چرخه برایتون است. بدین ترتیب که کمپرسور در حال گردش با دور زیاد، هوای محیط را مکیده و فشار آن را به چندین برابر فشار محیط (حدود 10 برابر) میرساند. ضمن این که نسبتاً درجه حرارت آن نیز زیاد میشود. هوای فشرده شده از کمپرسور خارج و به درون محفظه یا محفظههای احتراق هدایت میشود.

در داخل محفظه احتراق شعله دائمی برقرار است و سوخت (گاز، گازوئیل و یا بعضاً مازوت) نیز با فشار مناسبی به درون آن پاشیده میشود. سوخت به همراه هوای فشرده در مجاورت شعله، آتش گرفته و گاز داغی که دمای آن به 1800 درجه سانتیگراد میرسد، با حجم زیاد تولید میشود. گاز حاصل که نتیجه یک احتراق کامل بدون تولید دوده است، به سبب محدودیتهای فنی مستقیماً قابل ارسال به توربین نیست و باید خنک شود. این کار توسط هوای اضافه ورودی به اتاق احتراق، از طریق کمپرسور، انجام میگیرد.

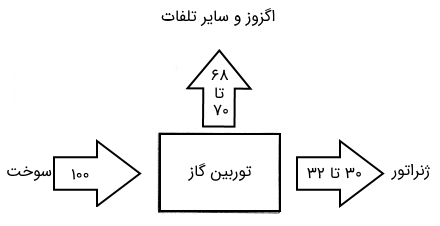

گاز داغ مناسب از نظر درجه حرارت، وارد توربین شده و بخش اعظم انرژی خود را به صورت انرژی مکانیکی دورانی، به توربین منتقل میکند و خود از طریق اگزوز خارج میشود. حدود دو سوم انرژی دورانی حاصل از توربین به گرداندن کمپرسور و یک سوم آن برای گردش ژنراتور صرف میشود. ژنراتوری که یا به صورت مستقیم و یا از طریق جعبه دنده با توربین هم محور و کوپل است، با میدان گردان خود در استاتور، جریان الکتریکی با ولتاژ از پیش طراحی شده تولید میکند. شکلهای ۲ و ۳ به ترتیب طرح حرارتی و طرح کلی توربین گاز را نشان میدهند.

شکل ۲: طرح حرارتی نیروگاه گازی

شکل ۳: طرح کلی توربین گاز

بازده توربین گاز

همانطور که گفتیم، بخش زیادی از انرژی در توربین گاز از بین میرود. بنابراین، دلایلی چون خروج گاز با دمای زیاد، صرف حدود دو سوم توان توربین در کمپرسور و عدم امکان استفاده از سوخت جامد سبب میشود که توربین گاز بازده پایینی داشته باشد. از پارامترهای مؤثر بر بازده چرخه توربین گاز (چرخه برایتون) میتوان به نسبت فشار یا نسبت تراکم کمپرسور، دمای محیط، دمای احتراق و بازده کمپرسور اشاره کرد. بر همین اساس میتوان راههای زیر را برای افزایش بازده توربین گاز پیشنهاد داد:

- افزایش دمای ورودی به توربین گاز

- افزایش بازده توربین و کمپرسور

- اصلاح چرخه توربین گاز

- بهبود مقاومت مواد مورد استفاده در توربین و کمپرسور در برابر دما

- بهبود راههای خنککاری توربین

- طراحیهای جدید توربوماشینها

- بهبود روشهای نگهداری کمپرسورها و توربینها

اجزای اساسی توربین گاز

در این بخش، اجزای توربین گاز را معرفی میکنیم.

کمپرسور

کمپرسور یا فشارنده یکی از انواع تجهیزات متحرک دوار مورد استفاده در صنایع فرایندی است. کمپرسورها برای فشرده کردن گازها یا مایعات به کار میروند. البته در حالت دوم به آنها پمپ میگویند. پس میتوان گفت که کمپرسور دستگاهی برای بالا بردن فشار گاز و یا انتقال آن از نقطهای به نقطه دیگر در طول یک فرایند است. در حقیقت، کمپرسورها با صرف انرﮊی مکانیکی فراوان، گاز را با سرعت به درون خود مکیده و سپس آن را فشرده میسازند، به عبارت دیگر با افزایش سرعت گاز و تبدیل آن به فشار، گردش جریان گاز را در سیستم آسانتر میکنند. البته افزایش فشار در نوعی از کمپرسورها به وسیله کاهش حجم صورت میگیرد. در اثر این عملیات، دمای گازی که فشرده شده (فشار آن افزایش یافته) نیز افزایش مییابد.

معمولاً گاز پرفشار خروجی از کمپرسورها را از یک سیستم خنککننده عبور میدهند تا دمای گاز دوباره به مقدار معمول باز گردد.

انواع گوناگونی از کمپرسور وجود دارد که برای مصارف صنعتی و خانگی طراحی شدهاند. حتی پمپ آکواریوم که برای وارد کردن هوا به آکواریوم ماهیها استفاده میشود نیز یک نوع کمپرسور است. در برخی دستگاهها و ماشینآلات مانند توربینهای گازی، هوا توسط کمپرسورها فشرده شده و سپس به سمت قسمت احتراق فرستاده میشود.

کمپرسورها عموماً به دو نوع «دینامیکی» (Dynamic) و «جابهجایی مثبت» (Positive Displacement) تقسیم میشوند. کمپرسورهای دینامیکی خود به دو نوع «جریان محوری» (Axial) و «جریان شعاعی» (Radial Flow) تقسیم میشوند.

کمپرسور جریان محوری گاز را از میان پرههای خود عبور داده و در راستای محور کمپرسور به سمت عقب میراند. این نوع کمپرسور دبی زیاد و قدرت تراکم کمی دارد. کمپرسور شعاعی (گریز از مرکز) بیشتر در موتورهای قدیمی استفاده میشد. این کمپرسور دارای پرههای بسته و خمیدهتری بوده و گاز ورودی را در جهت شعاع پرهها (با زاویه نسبت به محور) خارج میکند. هوا پس از برخورد به پخش کننده، سرعتش کاسته شده و به دما و فشارش افزوده میشود. این نوع کمپرسور دارای قدرت تراکم بیشتری نسبت به نوع جریان محوری است.

از کمپرسورهای دینامیکی در فشارهای با نرخ پایین و دبیهای بالاتر استفاده مییشود. کمپرسورهای جابهجایی مثبت خود دارای دو نوع «دوار» (Rotary) و «رفت و برگشتی» (Reciprocating) هستند و قدرت تراکم آنها نسبت به نوع دینامیک بیشتر است. البته دبی این کمپرسورها به مراتب کمتر از نوع دینامیک است.

نیروی محرکه کمپرسورها بسته به قدرت آنها میتواند برقی (موتور الکتریکی) یا توربین باشد. مسئله مهمی که در کمپرسورها مطرح است، نسبت فشار خروجی، به ورودی کمپرسور است. زیرا در ورودی کمپرسورها با افزایش فشار دمای گاز نیز بالا میرود و این افزایش دما در کار قطعات مختلف کمپرسور و سیستم روغنکاری و… اختلال ایجاد میکند. البته در کمپرسور میتوان نسبت فشار را حتی تا 10 برابر رساند، ولی این امر با تدابیر خاصی امکانپذیر است.

محفظه احتراق

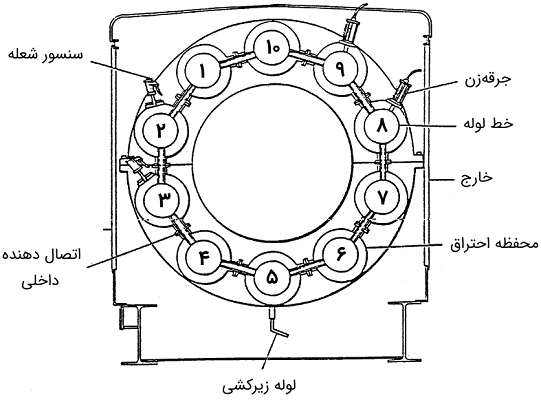

تنها وظیفه محفظههای احتراق، افزایش درجه حرارت هوای فشرده شده خروجی است. در «محفظه احتراق» (Combustion Chamber) مقدار کمی مواد سوختی با هوای فشرده مخلوط شده و در اثر سوختن گاز با این مواد، حرارت تولید میشود. ساختمان این محفظه باید به گونهای باشد که آتش در لایهای از هوا قرار گیرد و علاوه بر آن، هوای زیاد باعث خاموش شدن شعله نشود. بدین منظور، مقدار کمی از هوا از راه سوراخهای اطراف مشعل با سوخت مخلوط میشود که اصطلاحاً به این هوا، «هوای اولیه» (Primary Air) میگویند. این هوا برای روشن نگه داشتن سوختی که از مشعل وارد میشود، کافی است.

باقیمانده هوای ورودی به محفظه احتراق، از سوراخهای مجرای داخلی زنبیلی شکل وارد قسمت اصلی محفظه احتراق میشود. این هوا، «هوای ثانویه» (Secondary Air) نام دارد که مقدار آن نسبت به هوای اولیه به مراتب بیشتر است.

هوای اولیه با حرارت مشعلها بسیار داغ میشود، اما هوای ثانویه با حرارت حاصل از سوختن گاز (که با هوای اولیه مخلوط شده) گرم خواهد شد. هوای اولیه و ثانویه پس از مخلوط شدن با هم از محفظه خارج میشوند. تاز زمانی که مواد سوختی و هوا، در محفظههای احتراق وجود دارند، مشعل باید روشن بماند، زیرا احتمال انفجار وجود دارد. در بعضی نیروگاهها از چندین محفظه احتراق استفاده میشود.

در این نیروگاهها، همزمانی ایجاد شعله و نیز یکسان بودن دبی سوختهای ورودی به محفظههای احتراق اهمیت زیادی دارد، زیرا در غیر این صورت نیروهایی که به توربین اعمال میشود، یکسان نخواهد بود و باعث ارتعاشات توربین میشود. به همین دلیل، محفظههای احتراق از طریق لولههایی با یکدیگر ارتباط دارند و کافی است تنها در یکی از آنها جرقه زده شود. عموماً سوخت به کار رفته در محفظههای احتراق، گاز طبیعی یا مایع سوختی مثل گازوئیل است. در محفظههای احتراقی که با سوخت مایع کار میکنند، از سوختپاش به منظور پخش سوخت به شکل پودر به داخل محفظه احتراق استفاده میشود.

قسمتهای مختلف محفظه احتراق را در شکل زیر میبینیم.

شکل ۴: محفظه احتراق

توربین

توربین نیروگاه گازی انرژی حرارتی و فشار موجود در هوای ورودی را به انرژی مکانیکی چرخشی تبدیل میکند. پرههای این توربین باید در مقابل دمای بالای گازهای حاصل از احتراق و همچنین خوردگی در مقابل عناصر زائدی از قبیل گوگرد و فسفر و سدیم و… مقاوم باشند.

هوای فشرده شده توسط کمپرسور در توربین منبسط و کمفشار و از قسمت اگزوز خارج میشود. تعداد ردیفهای پره در توربین کمتر از کمپرسور است. دلیل این امر آن است که هنگام فشرده شدن گاز، امکان جدایی هوا از سر پره وجود دارد و همین موضوع میزان ازدیاد فشار را در هر مرحله محدود میکند. به همین جهت است که مراحل کمپرسور زیاد میشود. ولی در توربین پدیده جدایی بروز نمیکند. در نتیجه، میزان افت فشار در هر مرحله محدودیت زیادی ندارد و تعداد مراحل توربین کم است. توربین نیروگاه گازی همانند کمپرسور دارای دو نوع جریان محوری و جریان شعاعی است که توربین با جریان محوری در بیش از 80 درصد موارد کاربرد دارد.

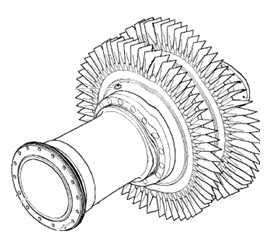

شکل ۵: نمایی از روتور توربین

سایر تجهیزات توربین نیروگاه گازی

تا اینجا، تجهیزات اساسی توربین گاز را معرفی کردیم. سایر بخشهای متصل به توربین گاز عبارتند از:

- پرههای هدایتکننده هوای ورودی

- اگزوز

- اجزای راهاندازی شامل: دیزل (راه انداز اولیه)، مبدل گشتاور، رچت، کلاچ راهانداز و جعبهدنده کمکی

- محور توربین

- محور کمپرسور

- محور ژنراتور

- جعبهدنده بار

- یاتاقانها

اتاق کنترل نیروگاه

مهمترین بخشهای کنترل و مانیتورینگ توربین و نیروگاه گازی در اتاق کنترل انجام میشود. این اتاق شامل تابلوهای برق کنترلی مهمی چون کنترل واحد، کنترل تحریک ژنراتور، کنترل و حفاظت ژنراتور و مدیریت توان است و هر واحد تابلوی مخصوص به خود را دارد. همچنین، راهاندازی و توقف توربین و دسترسی به سایر اعمال کنترلی توسط اپراتور و با واسط انسان-ماشین در این اتاق انجام میشود. در ادامه، هریک از این بخشها را توضیح میدهیم.

تابلوی کنترل واحد (UCP)

«تابلوی کنترل واحد» (Unit Control Panel)، کنترل اصلی توربین را انجام میدهد. کنترلرهای UCP توربین به وسیله کابلهای ارتباطی با تمام تجهیزات ابزار دقیق که روی توربین نصب شدهاند، در ارتباط هستند. کنترلکنندهها با استفاده از سیگنالهای دریافتی از محل توربین و همچنین فرامین صادر شده به وسیله اپراتور، بر اساس برنامه کنترلی بارگذاری شده، توربین را کنترل میکنند. UCP از تجهیزات الکتریکی مختلفی مانند رله، فیوز، کنتاکتور و… تشکیل شده است.

اگر سیستم کنترل به هر علتی از کار بیفتد، برای حفاظت توربین در برابر شرایط خطرناک، سیستم حفاظت پشتیبان سیستم کنترل مانع از آسیب دیدن ماشین میشود. وقتی مقادیر پارامترها به محدودههای از پیش تعیین شده برسند، هشدارها فعال شده و اپراتور را از شرایط غیرنرمال و قبل از پیش آمدن شرایط خطرناک آگاه میکند. در شرایط خطرناک، سیستم حفاظت بلافاصله توربین را متوقف میکند.

واسط انسان-ماشین (HMI)

واسط انسان-ماشین (HMI) پل برقراری ارتباط با کنترلرها از طریق تابلوی کنترل واحد است. HMIها معمولاً کامپیوترهای صنعتی هستند. در واقع، امکان ویرایش برنامه کنترلی را که در کنترلرها بارگذاری میشود به وجود میآورند. همچنین برای مانیتور کردن تقریباً تمام فرایندهای توربین از این کامپیوترها استفاده میشود. با کمک HMI، اعمال دستورات اپراتور به توربین از طریق برنامههای گرافیکی و به وسیله ماوس یا صفحه کلید (مثلاً کم و زیاد کردن سرعت توربین) میسر میشود.

سیستم مدیریت توان (PMS)

«سیستم مدیریت توان» (Power Management System) سیستمی است که با استفاده از PLCهای آن میتوان کنترل دقیقی بر روی میزان توان تولیدی ژنراتورها و توان رد و بدل شده با شبکه داشت. در PMS، بارها برحسب اهمیتی که دارند به چند گروه تقسیم و از نظر اهمیتشان اولویتبندی و از اولویت کم به زیاد گروهبندی میشوند. چنانچه فرمان حذف بار صادر شود، مصرفکنندههایی که در گروه اول قرار دارند، از مدار خارج میشوند و اگر توانی که موجود است کافی نباشد، گروه بعدی خارج میشود.

توابع حذف بار در PMS، سیستم الکتریکی را در مقابل خطا یا عدم ثبات ناشی از اضافه بار ناگهانی در هنگام از دست دادن یک یا دو ژنراتور یا اضافه بار زیاد حفاظت میکنند. پایداری سیستم تولید و توزیع برق به سرعت عملکرد حذف بار بستگی دارد تا کاهش بار سیستم به سطح قابل قبولی برسد. فرمان حذف بار از PLC اصلی PMS صادر و فرستاده میشود. برای انجام این عمل، به PLCهای محلی که روی کلیدهای قدرت قرار گرفتهاند، انتقال فرمانهای حذف بار را از تجهیزات مرکزی به تجهیزات هر کدام از پستها در کوتاهترین زمان ممکن داده میشود. فرمان حذف بار در موارد افت فرکانس، بار اضافه و از دست دادن ژنراتور عمل میکند.

تابلوی کنترل و حفاظت ژنراتور (GCPP)

حفاظت ژنراتور یکی از مباحثی است که توجه بسیار زیادی را به خود جلب داده است. برای اطمینان از سلامت ژنراتورها باید آنها را در برابر هر خطری بیمه کرد و پارامترهای مختلفشان را هنگام تولید برق مشاهده و کنترل کرد. GCPP تابلویی است که کنترل و حفاظت ژنراتور را بر عهده دارد. یکی از تجهیزات بسیار مهم این تابلو رله است. حفاظت ژنراتور را رله دیجیتالی بر عهده دارد. حفاظتهای گوناگون ژنراتور در این رله در نظر گرفته شده است. توسط ترانسفورماتورهای جریان و ولتاژ نصب شده جریان و ولتاژ نمونهبرداری میشود.

انواع حفاظتهایی که این رله انجام می دهد عبارتند از: حفاظت دیفرانسیل ژنراتور، اضافه بار، اضافه ولتاژ، افت ولتاژ، فرکانس اضافه، افت فرکانس، برگشت توان، میدان تحریک اضافی، افت تحریک، اتصال زمین استاتور، اتصال زمین روتور، حفاظت دیفرانسل ترانسفورماتور و دیفرانسل ژنراتور و ترانسفورماتور.

تابلوی تحریک ژنراتور (GEP)

این تابلو شامل تجهیزاتی است که پارامترهای مختلف تحریک ژنراتور را نشان می دهند. از روی این تابلو میتوان از پارامترهایی چون ولتاژ و جریان تحریک ژنراتور اطلاع داشت و در صورت نیاز آنها را تغییر داد. کنترل سیستم تحریک روی این تابلو، هم میتواند به صورت اتوماتیک و هم به صورت دستی و به واسطه اپراتور انجام شود. علاوه بر این، میتوان تغییرات سیستم تحریک را براساس تغییر بار تنظیم کرد.

یو پی اس و باتریخانه

یکی از مشکلات برق شهر نوسانهای شدید لحظهای است. این رخداد که دلایل گوناگونی از جمله صاعقه و القای کابلهای ارتباطی دارد، موجب صدمات جدی به تجهیزات الکتریکی میشود.

باید توجه کرد که کوچکترین نوسانات برق که حتی ممکن است نامحسوس باشد، میتواند برای پردازنده مضر بوده و موجب سوختن و یا نیمسوز شدن ترانزیستورهای موجود در رایانه شود. علاوه بر رایانه، این مورد درباره وسایل و تجهیزات مهم کنترلی نیروگاه گازی مانند رلهها، واسط ماشین-انسان و… نیز صدق میکند. اینجاست که برای جلوگیری از صدمات ناشی از اختلالات برق شهر نام منبع تغذیه بدون وقفه یا UPS به میان میآید. UPS علاوه بر خاصیتهای شوکگیری، تقویت و تنظیم برق شهر، خصوصیات منحصر به فرد دیگری دارد که آن را برای رایانهها و تجهیزات مهم موجود در واحدهای صنعتی ضروری میکند. UPSهای کوچک معمولاً درون خود، یک باتری دارند که هنگام وجود برق در حالت عادی آن را شارژ میکنند.

برخی UPSها تنها برای مدت کوتاهی برقرسانی میکنند. اما برای مکانهای مهم و بزرگ UPSهایی طراحی شده است که هنگام قطع برق مدت زمان زیادی سیستم را تغذیه و پشتیبانی را تأمین میکنند. برای کاربردهای بزرگ، UPS دارای باتری درون ساخته نبوده و تنها حکم یک شارژ کننده و سوئیچ کننده را دارد. برای این UPSها باتریهای بیرونی در نظر گرفته شده که بنا به نوع نیاز و به تعداد معین به UPS متصل میشوند.

نیروگاه گازی نیز به UPS مجهز است که باتریهای آن درون اتاقی به نام «باتریخانه» (Battery House) قرار گرفتهاند.

مرکز کنترل موتور (MCC)

«مرکز کنترل موتور» (Motor Control Center) در نیروگاه گازی اتاقی است که شامل تابلوهای برق برای مواردی مانند راهاندازی و کنترل موتورهای مورد استفاده در نیروگاه است. برای راهاندازی موتورهای AC روشهای مختلفی وجود دارد که با توجه به نوع بار، این روشها کاربرد پیدا میکنند.

پست داخلی نیروگاه گازی

پست داخلی نیروگاه گازی مهمترین ساختمان برقی است. برق برای همه مصرفکنندهها از این ساختمان توزیع میشود. همانگونه که گفته شد برق سراسری و برق تولیدی واحدهای نیروگاه گازی پس از تبدیل به ولتاژ مشخص وارد این ساختمان میشوند. پست نیروگاه گازی شامل تابلوهایی برای توزیع برق است که خود این تابلوها شامل اجزای مختلفی مانند کلیدهای قدرت، ترانسفورماتورهای ولتاژ و جریان، رلهها، فیوزها و… هستند.

تجهیزات الکتریکی نیروگاه گازی

در این بخش، تجهیزات الکتریکی مهم نیروگاه گازی را معرفی میکنیم.

ژنراتور

برای تولید انرژی الکتریکی در نیروگاهها (به عبارت دیگر تبدیل انرژی مکانیکی به انرژی الکتریکی) از ژنراتورهای سنکرن سهفاز جریان متناوب استفاده میشود. این ژنراتورها را به دو گروه توربو ژنراتورها (ژنراتور سنکرونی که گرداننده آن توربین بخاری یا گازی است) و هیدرو ژنراتورها (ژنراتور سنکرونی که گرداننده آن توربین آبی است) تقسیم میکنند. با توجه به اینکه عموماً در نیروگاههای حرارتی با قدرت بالا (گازی، بخاری، سیکل ترکیبی، هستهای) سرعت گردش توربین 3000 دور در دقیقه است، ژنراتور سنکرون کوپل شده با توربین، دو قطبی است.

در نیروگاههای آبی به خاطر کم بودن سرعت توربینهای آبی، باید تعداد قطبهای هیدرو ژنراتورها زیاد باشد تا بتوان به فرکانس تولیدی ۵۰ هرتز در تولید الکتریکی ژنراتور دست یافت. لازم به ذکر است که همه ژنراتورهای قطب صاف نیروگاههای بخار، دو قطبی با سیم پیچی اتصال ستاره و فرکانس ۵۰ هرتز هستند. همچنین در اکثر این ژنراتورها، مواد عایقبندی کلاس B به کار میرود.

از دیگر خصوصیات ژنراتورهای سنکرون، سهولت در عملکرد موازی آنها است. در واقع، شبکههای قدرت از تعداد بسیار زیادی ژنراتورهای سنکرون (واقع در نیروگاهها) تشکیل شدهاند که توسط خطوط انتقال با هم موازی میشوند. این شبکههای بسیار بزرگ پیشرفته، با وجود مواجه بودن با اغتشاشات و مشکلات خاص خود، به سبب برخورداری از طرحها و امکانات ضروری باید سنکرونیزم خود را حفظ کنند که این سنکرونیزم، به معنای هماهنگی در عملکرد ژنراتور نیروگاهها است.

ژنراتور نیروگاهها از اجزای زیادی تشکیل شده است، اما معمول آن است که ماشینها را بر حسب دو جزء مهم آنها یعنی استاتور و روتور بررسی میکنند. استاتور قسمتی از ژنراتور است که ثابت است و شامل بدنه، هسته و سیمپیچها است. توان نامی ماشین از استاتور گرفته میشود و استاتور باید نسبت به تنشهای ناشی از بارگذاری عادی و تنشهای شدید ناشی از خطاهای گذرا و شرایط اتصال کوتاه، مقاوم باشد. روتور این ژنراتورها بسته به تعداد دور آنها، به صورت قطب صاف یا قطب برجسته ساخته میشود.

با توجه به اینکه سرعت محور توربین در نیروگاههای حرارتی بسیار بالا است، تعداد قطب آن کم بوده و روتور از نوع قطب صاف ساخته میشود. سرعت این ژنراتورها از 1200 الی 3000 دور بر دقیقه تغییر میکند؛ اما در نیروگاههای آبی که سرعت توربینهای آن بسیار کم است، روتور از نوع قطب برجسته ساخته میشود.

به سه روش میتوان سنکرونیزم را انجام داد:

- سنکرونیزم دستی

- سنکرونیزم نیمه اتوماتیک

- سنکرونیزم اتوماتیک

در صورتی که شرایط سنکرونیزم کاملاً مهیا نشود و اقدام به وصل کلید شود، هم ژنراتور و هم کلید در معرض خطرات ناشی از جریانهای سنکرونیزم اکتیو و راکتیو قرار میگیرند.

سیستم کنترل ولتاژ

در عمل، تمام تجهیزات مورد استفاده در یک سیستم قدرت برای سطح ولتاژ معینی (که به آن، ولتاژ نامی گفته میشود) طراحی میشوند. اگر ولتاژ سیستم از مقدار نامی کمتر یا بیشتر شود، کارایی تجهیزات سیستم و احتمالاً عمر آنها کاهش مییابد؛ مثلاً گشتاور یک موتور القایی متناسب با مجذور ولتاژ پایانه آن است. شار نوری لامپها شدیداً وابسته به ولتاژ است. در سیستمهای قدرت، موارد مشابه این امر، بسیار است. علاوه بر بارها، اغلب عناصر یک شبکه قدرت، مصرفکننده توان راکتیو هستند. بنابراین باید توان راکتیو در بعضی نقاط شبکه، تولید و سپس به محلهای مورد نیاز منتقل شود.

با تزریق توان راکتیو به بعضی نقاط شبکه و انجام پخش بار شبکه مشخص میشود که ولتاژ تمام شین ها بالا میرود که بیش از همه، روی ولتاژ همان شین تزریقی تأثیر میگذارد. البته این تزریق توان راکتیو، تأثیر چندانی بر روی فرکانس شبکه ندارد. بنابراین میتوان گفت که توان راکتیو و ولتاژ شبکه دارای تغییراتی در جهت یکسان هستند که آن را کانال کنترل (توان راکتیو-ولتاژ یا مگاوار-ولتاژ) مینامیم.

با توجه به اینکه توان راکتیو مصرفی بارهای شبکه در ساعات مختلف در حال تغییر است، لذا ولتاژ و توان راکتیو باید دائماً کنترل شوند. در ساعات حداکثر بار، توان راکتیو مورد نیاز شبکه بیشتر میشود و در نتیجه نیاز به تولید توان راکتیو زیادی در شبکه است. اگر توان راکتیو مورد نظر تأمین نشود، اجباراً ولتاژ نقاط مختلف شبکه کاهش یافته، ممکن است از محدوده مجاز خود خارج شود. بدین منظور، نیروگاهها دارای سیستم کنترل ولتاژ هستند که این سیستمها، کاهش ولتاژ پایانه ژنراتور را حس میکنند تا فرمانهای کنترل لازم را برای بالا بردن جریان تحریک ژنراتور (و در نتیجه افزایش ولتاژ تا سطح ولتاژ نامی) صادر کنند.

با افزایش جریان تحریک (حالت فوق تحریک) توان راکتیو توسط ژنراتور تولید میشود؛ اما توان راکتیو تولیدی ژنراتورها به خاطر مسائل حرارتی سیمپیچها محدود است و ژنراتورها به تنهایی نمیتوانند در ساعات حداکثر بار، تمام توان راکتیو مورد نیاز سیستم را تأمین کنند. بنابراین در این ساعات به وسایل دیگری نیاز است که بتوانند توان راکتیو به شبکه تزریق کنند تا سطوح ولتاژ در محدوده مجاز قرار گیرند.

در برخی شرایط و ساعات کمبار شبکه، بارها و عناصر آن، توان راکتیو کمی مصرف میکنند و ظرفیت خازنی خطوط طویل سیستم انتقال میتواند باعث افزایش توان راکتیو تولیدی در شبکه شود. در اینگونه مواقع، ممکن است ژنراتورها به صورت زیرتحریک کار کنند تا مقداری از توان راکتیو شبکه را جذب کنند و از بالا رفتن بیش از حد ولتاژ شبکه جلوگیری شود.

البته دریافت توان راکتیو توسط ژنراتورها با محدودیتهایی همراه است که در بعضی شبکهها علاوه بر ژنراتورها به وسایل دیگری برای کنترل ولتاژ (به صورت راکتور) نیاز است. در نهایت میتوان گفت که توازن توان راکتیو شبکه، تضمینی بر ثابت بودن ولتاژ (و کنترل توان راکتیو به منزله کنترل ولتاژ شبکه) است، پس به طور کلی، کنترل توان راکتیو و ولتاژ شبکه به صورت زیر انجام میشود:

- کنترل تحریک ژنراتورها

- تزریق توان راکتیو به شبکه قدرت توسط جبرانکنندههایی که به صورت موازی وصل میشوند؛ مثل خازن، راکتیو، کندانسور سنکرون و جبرانکنندههای استاتیک

- جابهجا کردن توان راکتیو در شبکه توسط تغییر تپ ترانسفورماتورهای قدرت

- کم کردن راکتانس القایی خطوط انتقال با نصب خازنهای سری

تنظیمکننده خودکار ولتاژ (AVR)

«تنظیمکننده خودکار ولتاژ» (Automatic Voltage Regulator) با تغییر جریان تحریک استاتور ولتاژ خروجی ژنراتور اصلی را کنترل میکند. برای اینکه این وسیله بتواند ولتاژ خروجی ژنراتور اصلی را کنترل کند، باید از آن نمونهبرداری کند. علاوه براین AVR از این ولتاژ تغذیه میشود. ولتاژ خروجی ژنراتور که در این جا ۱۱/۵ کیلوولت است، ابتدا توسط یک ترانسفورماتور کاهنده کاهش داده میشود و به 125 ولت میرسد.

حال میتوان AVR را با این ولتاژ تغذیه کرد. یکی دیگر از مسائلی که در AVR قابل توجه است، یک عدد معین است که باید به عنوان مبنا به آن داده شود تا ولتاژ خروجی ژنراتور اصلی که نمونهبرداری شده با آن مقایسه شود. هرگاه بر اثر اضافه بار ولتاژ خروجی ژنراتور اصلی کاهش یابد، دستگاه جریان تحریک بار را اضافه میکند تا کاهش ولتاژ جبران شود و اگر ولتاژ به دلایلی اضافه شد، جریان تحریک کاهش داده میشود تا ولتاژ خروجی ژنراتور اصلی نیز کاهش یابد.

سیستم تحریک

وظیفه اصلی سیستم تحریک این است که با تغییر جریان DC سیمپیچ تحریک واقع بر روی روتور، نیروی محرکه تولید شده ژنراتور را کنترل کند. با تغییر نیروی محرکه ژنراتور، نه تنها ولتاژ خروجی قابل تنظیم است؛ بلکه ضریب توان و دامنه جریان نیز کنترل میشود.

اجزای سیستم تحریک را میتوان به صورت زیر معرفی کرد:

- تحریککننده (اکسایتر): این بلوک وظیفه تأمین جریان مستقیم مورد نیاز در سیمپیچ تحریک را بر عهده دارد.

- تنظیمکننده (رگولاتور): این بلوک کنترلی، وظیفه تقویت و پردازش سیگنالهای کنترل ورودی را (به سطح و شکلی که برای کنترل تحریککننده، مناسب باشد) بر عهده دارد.

- مبدل ولتاژ پایانه و جبرانکننده بار: این بلوک، ولتاژ پایانه ژنراتور را اندازهگیری میکند و پس از یکسوسازی، آن را به یک ولتاژ جریان مستقیم تبدیل میکند. سپس این ولتاژ با یک ولتاژ مرجع (که بیانگر ولتاژ مطلوب پایانه از ژنراتور سنکرون است) مقایسه میشود. همچنین اگر بخواهیم ولتاژ را در نقطهای که از نظر الکتریکی از ژنراتور دور باشد (مثل ترانسفورماتور افزاینده) ثابت نگه داریم، این بلوک مجهز به سیستم جبرانکننده بار خواهد بود.

- پایدارساز سیستم قدرت: این بلوک، به منظور میرا کردن نوسانات سیستمهای قدرت، سیگنال ورودی اضافی و تنظیمکننده ولتاژ را ایجاد میکند. سیگنالهای وروردی مورد نظر، معمولاً انحراف سرعت روتور، توان شتابدهنده و انحراف فرکانس است.

- مدارهای محدودکننده و حفاظتی: این بلوک شامل مجموعه وسیعی از توابع کنترلی و حفاظتی است و برای اطمینان از این موضوع طراحی شده میشود که از حدود توانایی تحریککننده و ژنراتور خارج نشود. بعضی از توابع مرسوم، شامل محدودکننده جریان تحریک و محدودکننده زیرتحریک است. معمولاً این توابع شامل مدارهای مشخصی هستند و سیگنال خروجی آنها را میتوان در محلهای مختلف به صورت جمعکننده به سیستم تحریک اعمال کرد.

سیستمهای تحریک ژنراتورها بر اساس منبع توان تحریک به سه نوع عمده تقسیم میشوند:

- الف. سیستمهای تحریک جریان مستقیم

- ب. سیستمهای تحریک جریان متناوب

- ج. سیستمهای تحریک جریان استاتیکی

سیستم کنترل فرکانس

با توجه به تغییر مصرف بار شبکه در ساعات مختلف شبانهروز و لزوم تأمین مصرف شبکه توسط ژنراتورهای قدرت، لازم است تا قدرت تولیدی ژنراتورها به طور منظم کنترل شود. قدرت خروجی یک ژنراتور با تغییر دادن توان مکانیکی ورودی آن کنترل میشود. برای این کار، با باز کردن یا بستن شیر گاز (و یا دریچه آب)، جریان گاز (و یا آب) ورودی به توربینهای گازی (و یا آبی) تنظیم میشود و کنترل قدرت مکانیکی (و در نتیجه قدرت اکتیو خروجی ژنراتور) را میسر میکند.

اگر قدرت مصرفی بار افزایش یابد، باید شیر گاز و یا دریچه آب بیشتر باز شود تا به همان میزان، قدرت تولیدی ژنراتور افزایش یابد و چنانچه قدرت مصرفی بار کاهش یابد، باید عمل بسته شدن شیرها به نسبت مشخص و معینی صورت گیرد. لازم به ذکر است که عدم توازن قدرت را میتوان از تأثیر آن بر سرعت و یا فرکانس ژنراتور احساس کرد، زیرا در صورت کاهش بار و یا اضافه بودن تولید، ژنراتور تمایل به افزایش سرعت و فرکانس خود دارد و در صورت افزایش بار و کمبود تولید، سرعت و فرکانس ژنراتور رو به کاهش میرود.

انحراف فرکانس شبکه (یا سرعت محور ژنراتور) از مقدار نامی آن به عنوان سیگنالی جهت تحریک سیستم کنترل اتوماتیک انتخاب میشود، زیرا توازن قدرت اکتیو به منزله ثابت بودن فرکانس سیستم است. یکی از مشخصات مهم هر سیستمی که در حالت عادی کار میکند، ثابت بودن فرکانس آن است. حداقل چهار دلیل اساسی را میتوان برای این موضوع که چرا نباید فرکانس سیستم از یک مقدار ثابت تعیین شده تغییر کند، به صورت زیر بیان کرد:

- اغلب موتورهای AC در سرعتهایی کار میکنند که عملکرد مطلوب آنها با فرکانس رابطه دارند.

- توربینهای ژنراتورها به ویژه توربینهای بخاری برای کار در یک سرعت بسیار دقیقی طراحی میشوند.

- اگر خطای فرکانس در محدوده معینی ثابت نگه داشته شود، کارکرد کلی یک سیستم قدرت را بهتر میتوان کنترل کرد.

- در حال حاضر، از ساعتهای برقی (که نیروی محرکه آنها به وسیله موتورهای سنکرون تأمین میشود) به فراوانی استفاده میشوند. دقت این ساعتها نهتنها تابعی از خطای فرکانس، بلکه در واقع تابع انتگرال این خطا است.

ترانسفورماتور قدرت نیروگاه

همانگونه که میدانیم، ترانسفورماتورهای قدرت تجهیزاتی هستند که سطح ولتاژ را تغییر میدهند و این تغییر ولتاژ در نیروگاههای برق به صورت افزایش آن است. ولتاژ برق تولیدی ژنراتورهای هر واحد توسط ترانسفورماتور افزاینده افزایش داده میشود.

سایر تجهیزات الکتریکی نیروگاه

در این بخش برخی از تجهیزات الکتریکی نیروگاه گازی را به صورت مختصر معرفی میکنیم.

ترانسفورماتورهای جریان (CT) و ولتاژ (PT)

در شبکه برق برای دو هدف اندازهگیری و حفاظت به اندازهگیری پارامترهای ولتاژ و جریان نیاز داریم، ولی از آنجا که اعلب این مقادیر اعداد بزرگی هستند، دسترسی به آنها نه عملی بوده و نه از نظر اقتصادی مقرون به صرفه است. بنابراین، ناچار به استفاده از ترانسفورماتورهای جریان و ولتاژ هستیم تا این مقادیر را به مقادیر کوچکتری که کسری از مقادیر واقعی هستند تبدیل کنیم. رلههای حفاظتی بر اساس میزان جریان و ولتاژ ثانویه این تجهیزات ساخته میشوند، بنابراین میتوان به کمک این ترانسفورماتورها به اهداف حفاظت و اندازه گیری دست یافت.

ترانسفورماتورهای جریان و ولتاژ دو وظیفه اصلی دارند:

- پایین آوردن مقدار جریان و ولتاژ سمت فشارقوی به گونهای که قابل استفاده برای دستگاههای اندازهگیری از قبیل آمپرمتر، ولتمتر، واتمتر و کنتورهای اکتیو و راکتیو و همچنین رلههای حفاظتی باشد.

- ایزوله و جدا کردن دستگاههای اندازهگیری و حفاظتی از ولتاژ فشارقوی در اولیه.

ترانسفورماتورهای جریان در انواع هسته پایین، رزینی، بوشینگی و پنجرهای و ترانسفورماتورهای ولتاژ در انواع رزینی و خازنی موجودند.

رلهها

رله دستگاهی است که در اثر تغییر کمیتی الکتریکی مانند ولتاژ یا جریان و یا کمیتی فیزیکی مانند درجه حرارت و حرکت روغن، تحریک میشود و دستگاههای دیگر را به کار انداخته و در نهایت سبب قطع مدار (در سیستم تولید و انتقال و توزیع به وسیله کلید قدرت) میشود. وظایف رله حفاظتی عبارتند از جداسازی محل وقوع عیب از شبکه و محافظت از تجهیزات، دستگاهها و افراد در مقابل عیوب